名称:上海顾高能源科技有限公司

联 系人:顾先生

手 机:13701742848

Q Q :1085003134

网 址:www.688si.com

邮 箱:1085003134@qq.com

地 址:上海浦东成山路3188号

【太阳能电池片回收】分析造成太阳能电池片隐裂的因素

2017-8-17 来源: 作者:佚名 阅读:次 【打印此页】

一、形成组件隐裂的因素

什么是“隐裂”?

隐裂是电池片的缺陷。

由于晶体结构的自身特性,晶硅电池片十分容易发生破裂。晶体硅组件生产的工艺流程长,许多环节都可能造成电池片隐裂(据西安交大杨宏老师的资料,仅电池生产阶段就有约200种原因)。隐裂产生的本质原因,可归纳为在硅片上产生了机械应力或热应力。

1、生产过程中的隐裂因素

设备因素:在组件生产过程中串焊机、层压机、装装框机对组件都直接施加作用力,参数设置不当或设备出现故障都会造成电池片的隐裂。

原料因素:原料的好坏直接影响着组件的质量,原材料缺陷也是导致组件产生隐裂的主要原因,

工艺参数因素:在组件生产中使用不正确的工艺参数,同样会诱发电池片的隐裂;如焊接温度过高,就很容易使组件产生隐裂,层压参数设置不合理,抽真空压力过大、过快也会导致组件产生隐裂的产生。

2、存储运输中的隐裂因素

组件箱体变形、长期雨水浸透、组件来回搬运等造成箱体歪斜,箱体内单块组件具有活动空间,搬运过程组件晃动造成对角式隐裂。

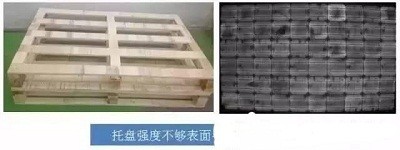

托盘强度不够,在组件搬运过程中托盘变形,使得组件表面产生受力,导致电池片产生网状隐裂。

.jpg)

组件运输过程中,叉车司机暴力装卸、运输车辆大幅颠簸、二次倒运也会造成组件隐裂。

3、安装施工中的隐裂因素

工人安装、清洗过程中操作不规范造成组件隐裂也时发生,如下图施工人员踩在组件上安装,运维人员站在组件上清理组件等不规范的操作都会导致组件隐裂。

.jpg)

二、光伏组件隐裂的预防卸货前应先检查组件外包箱的外观是否完整,运输状态是否完好,确保卸货过程中的安全。

.jpg)

组件存储时,应确保场地平整,组件上下两拖对齐。

.jpg)

组件搬运时,应避免使用头部,肩部或背部顶组件,应做到两人抬一块组件,必要时使用简易周转车进行转换。

.jpg)

组件摆放时,禁止组件放置或依靠在坚硬的不平整的表面,应做到开箱后立即安装,避免组件散放在项目现场。

.jpg)

组件安装时,应避免踩踏组件,可站立于组件铝框部分,或者用专门的站立支架,遵从从上至下,从左到右的安装顺序。

.jpg)

施工现场,应做到严格按照施工规范要求执行,确保夹具或螺丝固定在正确的安装位置并拧紧。

.jpg)

三、组件隐裂的检测EL(Electroluminescence电致发光)是检测光伏组件隐裂简单有效的方法。其原理如下:

.jpg)

晶体硅电池外加正向偏置电压,电源向太阳电池注入大量的非平衡载流子,电致发光依靠从扩散区注入的大量非平衡载流子的不断复合而发光,利用CCD(CMOS)相机捕捉这些光子,通过计算机处理后显示出来,EL图像的亮度正比于电池片的少数载流子扩散长度与电流密度。存在缺陷的地方,少子扩散长度较低,所以显示出来的图像较暗。因此可以通过测试图像的明暗来判断组件的质量问题。

整个测试过程需要在黑暗环境中进行。

下图为EL下的线性隐裂:

.jpg)

下图为EL下片状隐裂:

.jpg)

下图为EL下组件缺角:

.jpg)