网站公告:

产品展示

最新信息

联系我们

名称:上海顾高能源科技有限公司

联 系人:顾先生

手 机:13701742848

Q Q :1085003134

网 址:www.688si.com

邮 箱:1085003134@qq.com

地 址:上海浦东成山路3188号

电池片回收新闻

不良电池片对组件衰减的影响

2017-7-13 来源: 作者:佚名 阅读:次 【打印此页】

不良电池片对组件衰减的影响

光伏组件的稳定性及使用过程中的功率衰减问题值得关注。一定比例的组件在制备者使用过程中,由于各种因素导致不良,如电池片混档、电池片隐裂、电池片漏电流过大等;这些不良在组件制备初期引起的功率损失并不明显,随着使用时间加长,组件功率衰减愈加明显,且衰减比例大于正常电池片制备的组件[1]。本文重点研究不良电池片对组件功率衰减的影响。

1样品制备

1.1电池片准备

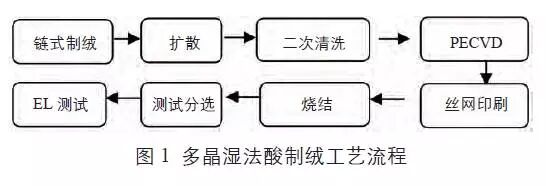

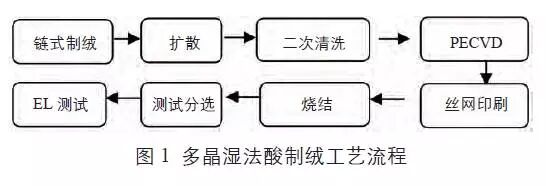

电池片制备及选择:采用常规量产的多晶硅片,尺寸为156mm×156mm,硅片电阻率为0.5~1.0Ω.cm。采用多晶湿法酸制绒,具体工艺流程如图1所示。测试工序设定特殊程序,将参数异常电池片单独进行分选。电池片分选完成后利用哲为SA-150EL测试仪进行反向EL加压测试,挑选不良电池片,本文选取不良电池片特点分别为:点漏电、面漏电、边漏电、断栅、效率混档。

1.2电池片测试

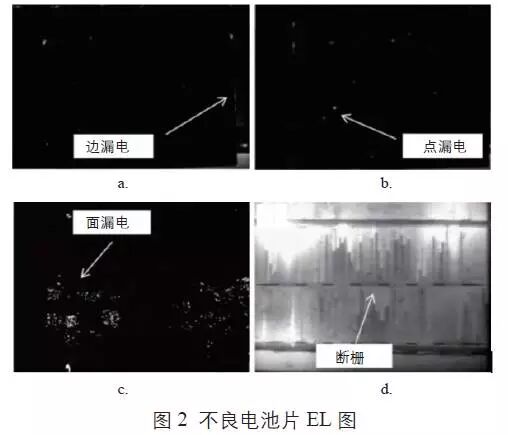

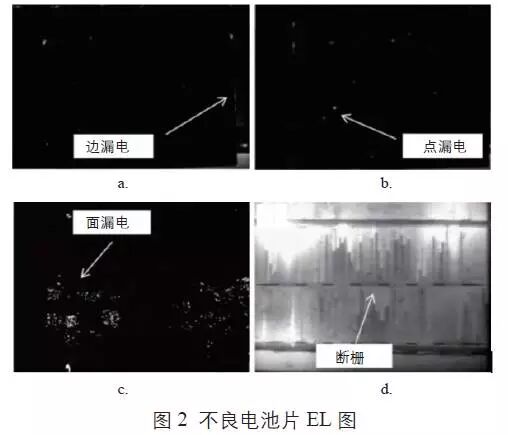

根据常见电池片类型,试验中准备点漏电、面漏电、边漏电、断栅、效率混档5种不良电池片。不良电池片EL图如图2所示,其中图2a~2c为反向加电压EL图,图中发亮点或区域即为漏电点或面,图2d为正向EL图,根据EL电致发光原理,断栅区域呈暗线。

点漏电一般为制备过程中点状沾污或点状p-n结磨损导致;面漏电为连续的沾污或p-n结磨损造成;边漏电常为硅片边缘p-n结刻蚀不良导致;断栅即副栅断续,常为印刷参数不合理、网版异常或浆料异常等导致;效率混档多为人为操作失误导致。

在光生载流子收集的过程中,其在电池片内部通过漏电路径被消耗,降低了电池片的短路电流Isc及转换效率。电池片副栅的作用是将电池片表面产生的光生载流子,收集并汇聚于主栅,当副栅发生断栅时将不能有效收集载流子进而降低电池片的短路电流Isc,并由于副栅的不连续而增加了串联电阻,导致电池片转换效率降低。

1.3组件样品制备

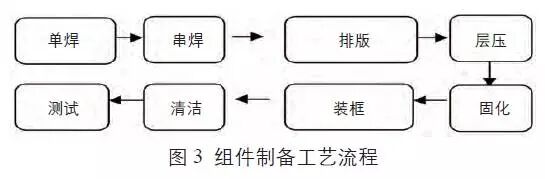

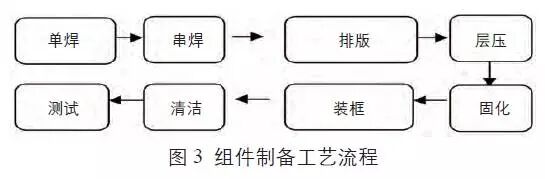

选取点漏电(1#)、边漏电(2#)、面漏电(3#)、断栅(4#)、混档(5#)的电池片进行组件制备。电池片规格均为156mm×156mm;组件采用手工焊接,焊接温度为350℃,焊台温度为50℃,每根主栅的焊接时间为2~4s;组件规格为10片×6串电池片,汇流条、玻璃、EVA、背板等均为行业在用量产物料。使用PASON测试仪进行组件功率及EL测试。组件制备工艺流程如图3所示。

2实验方法

对以上成品组件进行初始功率及EL测试后,进行短接,置于暴晒场进行衰减测试,根据暴晒时间进行周期电性能及EL测试,并进行外观检查。

3结果与讨论

3.1组件测试

制备的6块组件样品中,5#混档电池片的效率档位极差为0.3%,由于混档电池片之间短路电流存在一定差异,EL测试下会显示明暗不同,但由于组件内部电池片呈串联状态,所以组件工作时以低电流的电池片的短路电流为组件电流;6#组件为正常电池片制备的暴晒参考组件,与上述组件置于相同暴晒环境并同期进行测试。

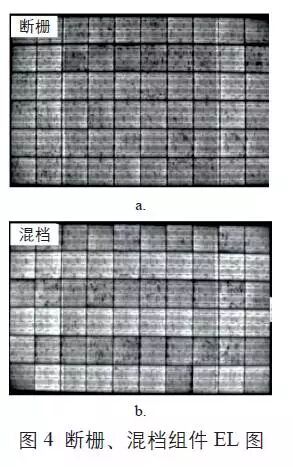

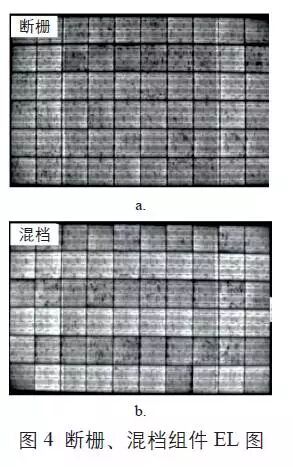

6块样品组件功率如表1所示,样品组件初始功率均在260W以上,各项参数未有明显异常。图4为4#、5#组件的初始测试EL图,可以看出,发生断栅的电池片栅线正向EL显示为黑线;混档的组件样品中,效率高的电池片正向EL显示较亮。

3.2衰减结果

6块样品置于暴晒场,至少每个月进行一次清洗测试;测试均使用相同测试仪、相同校准板。近8个月的组件衰减结果如图5所示(测试周期为ΔP)。从图5可得出以下衰减趋势及特征:

1)1#~3#漏电组件中,2#边漏电组件功率衰减最大,其次是3#面漏电组件及1#点漏电组件;

2)所用样品中,衰减最大的是混档组件,约为3.0%;断栅组件衰减较小;

3)缺陷电池片组件衰减均大于正常电池片组件。

3.3结果讨论

3.3.1漏电组件衰减

1#~3#漏电组件中,2#边漏电组件功率衰减最大,其次是3#面漏电组件及1#点漏电组件。边漏电组件EL(如图2a所示)显示电池片边缘呈连续性漏电,此类电池片在组件工作时会在边缘处引起连续性反向漏电,相当于将一部分电能通过漏电路径消耗;同时由于反向漏电路径电阻较大,会在漏电区域引起发热,持续发热导致热量累积致使组件出现热斑现象,同时组件功率衰减较大[1]。

此外,点漏电组件功率衰减比例最低。点漏电电池片反向EL显示(如图2b所示),个别点有漏电,由于这些漏电点造成的电池片分流路径较分散,漏电流相对较小,在组件长期的使用中并未对组件功率造成较明显影响。

3.3.2混档组件衰减最大

所用样品中,混档组件衰减最大。混档组件及电池片之间存在失谐,电池片短路电流、转换效率等均差异较大。而失谐电池片进行串联后组件的总输出电流为电流最小的一片电池片的电流,总电压为各片电池片的电压之和。所以在失谐的情况下,组件的初始功率损失较大。进行暴晒过程中组件进行短接,组件内部形成回路,高电流电池片由于部分载流子无法在组件中进行大循环,进而在电池片内部通过部分漏电路径等进行内部循环,以发热等形式进行功率消耗,进而引起组件功率损失过大[2,3]。

4总结

本文分析同期暴晒的不同类型漏电组件、断栅组件及混档组件,结果显示,混档组件衰减最大,暴晒8个月衰减约为3.0%,已超出行业质保标准(6个月内组件功率衰减小于2.5%)。所以在常规组件生产中,应严格避免电池片混档,对漏电异常电池片及时分类处理,避免流入正常组件制备环节。

光伏组件的稳定性及使用过程中的功率衰减问题值得关注。一定比例的组件在制备者使用过程中,由于各种因素导致不良,如电池片混档、电池片隐裂、电池片漏电流过大等;这些不良在组件制备初期引起的功率损失并不明显,随着使用时间加长,组件功率衰减愈加明显,且衰减比例大于正常电池片制备的组件[1]。本文重点研究不良电池片对组件功率衰减的影响。

1样品制备

1.1电池片准备

电池片制备及选择:采用常规量产的多晶硅片,尺寸为156mm×156mm,硅片电阻率为0.5~1.0Ω.cm。采用多晶湿法酸制绒,具体工艺流程如图1所示。测试工序设定特殊程序,将参数异常电池片单独进行分选。电池片分选完成后利用哲为SA-150EL测试仪进行反向EL加压测试,挑选不良电池片,本文选取不良电池片特点分别为:点漏电、面漏电、边漏电、断栅、效率混档。

1.2电池片测试

根据常见电池片类型,试验中准备点漏电、面漏电、边漏电、断栅、效率混档5种不良电池片。不良电池片EL图如图2所示,其中图2a~2c为反向加电压EL图,图中发亮点或区域即为漏电点或面,图2d为正向EL图,根据EL电致发光原理,断栅区域呈暗线。

点漏电一般为制备过程中点状沾污或点状p-n结磨损导致;面漏电为连续的沾污或p-n结磨损造成;边漏电常为硅片边缘p-n结刻蚀不良导致;断栅即副栅断续,常为印刷参数不合理、网版异常或浆料异常等导致;效率混档多为人为操作失误导致。

在光生载流子收集的过程中,其在电池片内部通过漏电路径被消耗,降低了电池片的短路电流Isc及转换效率。电池片副栅的作用是将电池片表面产生的光生载流子,收集并汇聚于主栅,当副栅发生断栅时将不能有效收集载流子进而降低电池片的短路电流Isc,并由于副栅的不连续而增加了串联电阻,导致电池片转换效率降低。

1.3组件样品制备

选取点漏电(1#)、边漏电(2#)、面漏电(3#)、断栅(4#)、混档(5#)的电池片进行组件制备。电池片规格均为156mm×156mm;组件采用手工焊接,焊接温度为350℃,焊台温度为50℃,每根主栅的焊接时间为2~4s;组件规格为10片×6串电池片,汇流条、玻璃、EVA、背板等均为行业在用量产物料。使用PASON测试仪进行组件功率及EL测试。组件制备工艺流程如图3所示。

2实验方法

对以上成品组件进行初始功率及EL测试后,进行短接,置于暴晒场进行衰减测试,根据暴晒时间进行周期电性能及EL测试,并进行外观检查。

3结果与讨论

3.1组件测试

制备的6块组件样品中,5#混档电池片的效率档位极差为0.3%,由于混档电池片之间短路电流存在一定差异,EL测试下会显示明暗不同,但由于组件内部电池片呈串联状态,所以组件工作时以低电流的电池片的短路电流为组件电流;6#组件为正常电池片制备的暴晒参考组件,与上述组件置于相同暴晒环境并同期进行测试。

6块样品组件功率如表1所示,样品组件初始功率均在260W以上,各项参数未有明显异常。图4为4#、5#组件的初始测试EL图,可以看出,发生断栅的电池片栅线正向EL显示为黑线;混档的组件样品中,效率高的电池片正向EL显示较亮。

3.2衰减结果

6块样品置于暴晒场,至少每个月进行一次清洗测试;测试均使用相同测试仪、相同校准板。近8个月的组件衰减结果如图5所示(测试周期为ΔP)。从图5可得出以下衰减趋势及特征:

1)1#~3#漏电组件中,2#边漏电组件功率衰减最大,其次是3#面漏电组件及1#点漏电组件;

2)所用样品中,衰减最大的是混档组件,约为3.0%;断栅组件衰减较小;

3)缺陷电池片组件衰减均大于正常电池片组件。

3.3结果讨论

3.3.1漏电组件衰减

1#~3#漏电组件中,2#边漏电组件功率衰减最大,其次是3#面漏电组件及1#点漏电组件。边漏电组件EL(如图2a所示)显示电池片边缘呈连续性漏电,此类电池片在组件工作时会在边缘处引起连续性反向漏电,相当于将一部分电能通过漏电路径消耗;同时由于反向漏电路径电阻较大,会在漏电区域引起发热,持续发热导致热量累积致使组件出现热斑现象,同时组件功率衰减较大[1]。

此外,点漏电组件功率衰减比例最低。点漏电电池片反向EL显示(如图2b所示),个别点有漏电,由于这些漏电点造成的电池片分流路径较分散,漏电流相对较小,在组件长期的使用中并未对组件功率造成较明显影响。

3.3.2混档组件衰减最大

所用样品中,混档组件衰减最大。混档组件及电池片之间存在失谐,电池片短路电流、转换效率等均差异较大。而失谐电池片进行串联后组件的总输出电流为电流最小的一片电池片的电流,总电压为各片电池片的电压之和。所以在失谐的情况下,组件的初始功率损失较大。进行暴晒过程中组件进行短接,组件内部形成回路,高电流电池片由于部分载流子无法在组件中进行大循环,进而在电池片内部通过部分漏电路径等进行内部循环,以发热等形式进行功率消耗,进而引起组件功率损失过大[2,3]。

4总结

本文分析同期暴晒的不同类型漏电组件、断栅组件及混档组件,结果显示,混档组件衰减最大,暴晒8个月衰减约为3.0%,已超出行业质保标准(6个月内组件功率衰减小于2.5%)。所以在常规组件生产中,应严格避免电池片混档,对漏电异常电池片及时分类处理,避免流入正常组件制备环节。

下一篇:

光伏电池片两栅与三栅的区别